|

オーディオみじんこ

D-37ES製作記 その1:製作経緯と組み立て前半 2005.9.13公開 -概要- オーディオみじんこ愛読者Y氏から製作依頼を受け、D-37ESを製作した。製作費用は20万円。製作代の半分はユニット及びPリング、内部配線やターミナルに費やされ、残り10万は板材/塗料/その他工作上の必要部材に費やされた。製作期間は2005年4月16日から始め、同5月16日に完成。1ヶ月ちょうどだ。実製作時間は少なくとも70時間ほど。作業時間の半分は組み立てに、残り半分は塗装と仕上げに要した。仕上げは艶あり黒仕上げとし、高級感を演出。音質は素晴らしいの一言に尽きる。オーバーダンピングユニットらしいレスポンスの良さ、過剰にならなすぎない低域増強、フルレンジ1発使用による的確な定位感が得られた。最小バッフルの効果からか、点音源の利点からか、高さや奥行き感もよく表現する。いずれにしても、バスレフとは全く異質の音であり、これを是とするか否とするかは人それぞれだと思う。D-37ESの製作だけで、長岡式バックロードの善し悪しを語るにのには些少ではある。しかしながら、試聴会などで聴いたD-58ES/D-37ESなど長岡式バックロードの試聴体験談を加味してみると、これはオーディオ再生における究極の一形態だと感じる次第である。さて、ここからは、私が製作したD-37ESの製作顛末記を5ページにわたりご紹介する。今後、D-37ESの製作をおこなう予定のある人にとって、参考になれば幸いである。 -経緯- 2005年の春、オーディオみじんこをご愛読いただいているというY氏から、スピーカーを代行製作してほしいというメールをいただいた。中規模のトールボーイで何かいいものを作ってほしいとのご要望。材料代は20万円程度くらい。バックロードの音を味わってみたいとの要望も。とにかく、音質/デザインともに、妥協無しに作ってほしいとのこと。Y氏のあまりの熱意に押され、製作を引き受けることにした。 まずは機種の選定。長岡鉄男先生設計のスピーカーなどからD-37/D-118など、要望に合いそうな機種を幾つか提示した。その中でY氏はD-37ESに強い関心を抱かれ、D-37ESを製作することに決定。正直、D-37ESを製作決定した時に、内心は複雑だった。部品点数が多く、重量もそれなりにあるため、かなりの重労働になるに違いない。仕上げに関しても、艶ありのブラック仕上げを要望されているので、塗装行程にも相当な時間と神経を使うことになるだろうことは想像に難くない。ただ、D-37ESは私が製作してみたかった機種でもある。私自身もD-37ESを製作したいが為にFE168ESを1ペア温存しており、ずーっと温め続けてきた機種でもあるのだ。 |

|||

|

|

||

| 材料にも最高のものを、というY氏の要望に沿うべく、板材カットはスピーカーカット専門業者マキゾウに依頼することにした。マキゾウさんは私も度々利用させていただいているスピーカーカット専門業者で、精度の高さは抜群。しかも、シナアピトン材やフィンランドバーチ材といった一般には手に入りにくい高級材を扱っておられる点もありがたい。しかも、カット代は良心的で、板材代も込み込みの値段だ。長岡先生の人気スピーカーに関しては、見積もりをホームページ上で公開されている。もちろん、長岡スピーカー以外にも、オリジナルスピーカーの板材カットもやってくれる。徹底的にこだわりたい自作マニアなら、マキゾウに頼むのが最良と思われる。

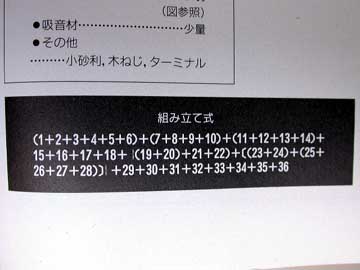

今回カット依頼した型番はD-37ESなのだが、このD-37ESはマキゾウオリジナルバージョンのD-37ESである。その経緯についてはこうである。バックロード専用限定ユニットFE168ESは長岡先生の逝去後に発売された。長岡先生設計のD-37はFE168SSに適合すべく設計されたもの。正確には、FE168SSの発売前に、FE168SSそれに適合するスピーカーを想定してD-37を設計されている。FE168SSの後継ユニットであるFE168ESはFE168SSよりダンピングが強化されているらしく、オリジナルのD-37では低域不足になるらしい。しかし、FE168ESの発売時点ですでに長岡先生はお亡くなりになられていたので、D-37のES適合化は誰か別の人がやらなければならなくなったのだ。具体的には、FE168ESに相応しいバックロードホーンの拡張、及び、FE168ESの奥行きがFe168SSより数センチ長くなった分、空気室の奥行きを増してやるという設計変更も必要になっていた。FE168ESの発売後、しばらくしてオーディオベーシック紙面上にD-37ESの設計、及び板取り図が公開された。しかし、その設計ではD-37の奥行きが長くなっており、せっかくH1,000×D450×W300とキリの良い寸法だったオリジナルD-37の設計が崩れてしまっていた。ま、スピーカーの外形寸法なんてキリが良かろうが悪かろうが、どうでも良いと言えばどうでもいいのだが、私はどうもこの奥行きが長くならざるを得なかったというのが気になって仕方なかった。 で、マキゾウオリジナルD-37ESの話である。これはオーディオベーシックに掲載されたD-37ESとは寸法が違う。オーディオベーシックD-37ESは奥行きと幅の変更で、ロードの拡張を果たしていた。マキゾウは奥行きそのままに、ロードの幅だけを2cm広げた設計になっている。従って、マキゾウD-37ESの外形寸法はH1,000×D450×W320。外形寸法の変更点はWのみだ。オリジナルから最小の変更でES化を果たしたマキゾウさんに敬意を表したい。もっとも、マキゾウさんがなぜオリジナルD-37ESの設計に踏み切ったのかというと、FE168ESの発売から、オーディオベーシック版D-37ESが発表されるまでけっこうな期間があったためだ。FE168ES発売後、一向に公式発表されないD-37ESにしびれを切らし、マキゾウさん自身でD-37ESを設計することになったようだ。ロード幅を2cm広げたことによって、オリジナルD-37に比べてどのくらいESユニットに適合化されたのか?その・については、D-37+FE168ES対D-37ES+FE168ESで純粋に比較試聴したことの無い私にとって評価のしようが無いことだ。いずれにせよ、経験豊富なマキゾウさんの設計によるD-37ESなので、ここはマキゾウさんを信頼すべきだろう。 板材はマキゾウオリジナルの最高級スーパーシナアピトン材を指定。シナアピトンよりさらに密度が高いマキゾウオリジナルの板材だ。マキゾウさんからは、通常のカットに加え、様々なオプションをご呈示いただいた。Y氏と協議した結果、ユニット取り付け板のみフィンランドバーチとするオプション、側面バッフルのR加工オプション、爪付きナット取り付け加工オプションなどを選択することにした。マニアのかゆいところを承知したオプションだ。Pリングも使う予定なので、Pリング固定用の爪付きナット取り付け穴加工もしていただいた。注文してから待つこと1ヶ月ちょうど。当初の期日通り、無事にカット済み板材が我が家に届いた。板材は3梱包に分けられ、厳重に梱包されていた。右上は2台分の板材を全て積み重ねてみたところ。 |

|||

|

|

||

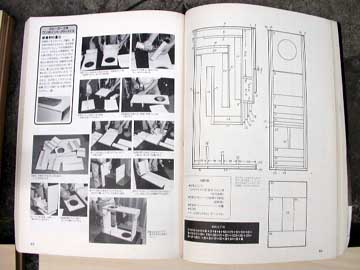

| 製作は雑誌を見ながら、記事通りに進行することにした。この書籍は音楽之友社出版の「長岡鉄男のオリジナルスピーカー設計術1長岡鉄男のこんなスピーカー見たこと無い」。P64〜71の8ページにわたりD-37の設計製作記事が掲載されている。この書籍は、ステレオ誌などに掲載された製作記事を元に、単行本として再編集したもの。長岡スピーカーの中でも特に人気の高いD-58とD-37の製作記事が詳細に掲載されているので、D-58/D-37を製作しようとしている人にはまたとない福音本である。D-37ESの製作においても、板材の寸法が少し広くなっているだけなので、この書籍の制作方法がそのまま活用できる。

バックロードの制作方法としては、長岡先生の指定通りにロード部分を組み上げてから、最後にサイドバッフルを貼付ける方法が一般的だ。その他には、片側のサイドバッフルにロードの板材を直接貼付けていき、最後にもう片側のサイドバッフルを貼付けて完成、という効率的な裏技もあるようだ。それを実践している自作オーディオマニアサイトを見かけたことがある。どちらにもメリットがあるのだが、今回は長岡先生の組み立て式に倣うことにした。 組み立て方式というのは、右上のようなもの。長岡先生設計の自作スピーカーの板取り図には、パーツ毎に全て番号が割り当てられている。それを元にした組み立て手順が、この組み立て式なのだ。まず、()の板材を接合させ、さらに、[]内を合体させ、さらにはそれぞれのパーツを接合させていくというものだ。組み立て手順をこのような組み立て式で表してしまうのは、さすがは長岡先生だ。基本的には、この組み立て公式のみで組み立てはできるのだが、D-37は組み立て工程が多段階に及ぶので、やはり写真付きの解説があると分りやすい。だから、長岡鉄男のオリジナルスピーカー設計術1はD-37ES製作にとって必須本なのだ。 |

|||

|

|

||

| 製作に取りかかるにあたり、まずは、組み立て式のカッコ内の板材毎に分類してみた。D-58ほどではないにしろ、D-37ESも相当な板材数である。板材点数は片側36枚、2台分なので72枚。一般的なバスレフスピーカーの部品点数の倍ほどだ。従って、組み立て手順毎に板材をきちんと整理しておけば、作業性が高まる。マキゾウさんはカット材全てに番号を表示してくれているので、分類が凄く楽だ。東急ハンズだと、基本的にはこのような番号振りはしてくれないので、板材を実測して自分で番号振り付けをしなければならないところだ。部品点数の多い機種だけに、板材への番号振り付けはとても助かる。 | |||

|

|

||

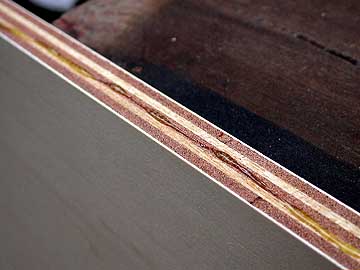

| 左はスーパーシナアピトン15mm材の断面。右上はフィンランドバーチ15mm材の断面。両者の違いが一目瞭然。同じ板厚でもフィンランドバーチの方が積層数(プライ数)が多く、密度も高い。だからといって、フィンランドバーチの方が音質が上かと言えば、そうとも言えないだろう。フィンランドバーチは叩けばボヨーンとした重鈍な響き。スーパーシナアピトン合板はカンカンとした硬質な響きだ。どちらが音響材としてより有利かは、それぞれの板材で全く同じスピーカーを組み立てて、実際に鳴らしてみないと分らない。マニア筋から聞いた話では、フィンランドバーチではバックロードの瞬発力を活かせないとか。感覚的には、私もバックロードスピーカーにはバーチ材よりシナアピトン材の方が有利と思える。ちなみに、今回製作するD-37ESはユニット取り付け板のみにバーチ材を使い、他の板材は全てスーパーシナアピトン材としている。これはマキゾウさんからの提案なのだが、スーパーシナアピトン材にフィンランドバーチをハイブリッド使用することで、トータル的なバランスが向上するらしい。この点も憶測ではあるがなんとなく合点がいく。違う板材を組み合わせることで、共振周波数が分散するのは考えられることであり、音質的にも効果的に働くのではないか。よって、マキゾウさんの推奨通り、表面のフロントバッフルのみバーチ材としてもらったのである。 | |||

|

|

||

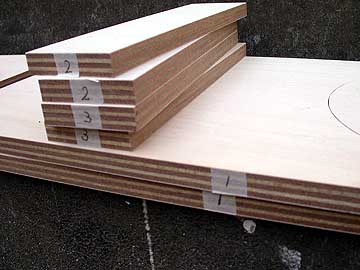

| 前説が長くなりすぎた。そろそろ、実際の組み立て行程を説明しよう。まずは、板番号1と2と3の接合。接合には木工ボンドを使用。板の横幅がきちんと揃うように、余材をガイドとして用いる。長岡式バックロードホーンの製作において、この板材の合わせ精度は極めて重要。ロードを構成する板同士がずれていると、最終的なサイドバッフルとの接着行程において、板同士が密着出来ず、音道に隙間ができてしまうのだ。板材のカット精度はもちろんのことだが、板材の接合精度にも細心の注意が必要だ。ただ、D-37ESは部品点数が多いため、個々の板材の接着精度には十分気をつけているつもりでも、こなす作業量が多い。しかも2台同時進行となると、たまにはミスをすることがある。今回の工作でも、板材がずれて固定されてしまうことが幾度かあった。これは後で修正することになるのだが、モノがでかいだけになかなか大変な修正作業となる。 | |||

|

|

||

| 次に板番号7と補強梁8の接合。大きな板はロードの構成板で、細長い板は補強梁である。ただ、この状態ではこれが一体どこの構成パーツになるのか、製作している自分自身も図面を見返してみないとよく分らない。とにかく、書籍の解説通りに接着作業を進める。 | |||

|

|

||

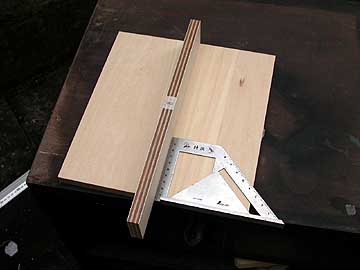

| 板番号9に補強梁10を取り付けるため、板番号9の中心位置に印をつけているところ。この時点では、単体の板同士を単純に接着するだけなので、精度は出しやすい。ただ、補強梁が母体の板の中心にくるよう定規で測り、位置をケガくなどの下準備にはそれなりの時間と神経を使う。ただ、補強梁は左右に多少ずれて接着してしまっても、致命的な製作ミスにはならない。 | |||

|

|

||

| 右上は板番号11と補強梁12の接合。左上は板番号13と補強梁14を接合したところ。大きな板に補強梁を貼付けていく。写真には写していないが、板番号19と補強梁20、板番号21と補強梁22、板番号23と補強梁24、底板にあたる板番号25と補強梁26/27/28をそれぞれ接着していく。これにて、板材の接着行程第一段階は終了。ここまでは、板材の番号さえ間違わなければ、特に難しいものでもない。パーツ点数が多いので時間はかかるが、半日ほどあればできるはずだ。 | |||

|

|

||

| これからは接着済みの個々のパーツを合体させていく。その時に使う釘。大掛かりな圧着装置があれば釘を一切使わずにD-37ESを組み上げることも可能なのだが、私は業者ではないので、このスピーカーの製作では、工作上の利便性から釘を使う。釘の長さは板厚の1.5倍〜2.5倍を目安にする。適切な長さの釘であれば何でもいいのだが、ステンレス製のスクリュー釘がよさそうだったので、たまたまこれを使うことにした。この釘はユザワヤ吉祥寺店で購入。ま、ユザワヤに置いてあるくらいだから、たぶんどこにでも売っている釘だろう。スクリュー釘は通常の釘に比べ、板材への食いつきが良い。D-37ESのような重量級スピーカーにはスクリュー釘を使った方が精神衛生上安心だ。 | |||

|

|

||

| こちらは今回の作例で用いた木工ボンド。ベージュのはタイトボンド。外国製だ。容量単価で言うと、通常の白いボンドの倍の値段だ。タイトボンドは乾燥時間が短いので、作業の迅速化に役立つ。逆に言えば、作業精度と迅速性が求められることにもなる。乾くのが早く接着強度も強いので、接着作業後に板材がずれてくっついてしまったことに気づいても、すでにボンドが乾いてしまっているので修正が利かないのだ。だから、誤差がでにくい初期の板材接合作業にタイトボンドは向いている。白いボンドは一般的な木工ボンドで、これはセメダイン社の製品だ。速乾性である必要は無い。速乾性はタイトボンドに任せるとして、大面積での接合箇所や、接着作業中にずれてくるようなパーツ同士の接着には、乾きの遅い通常タイプの木工ボンドの方が都合が良い。例えば、D-37ESの場合には側板2枚重ねになっており、側板同士を大面積で接着する作業が生じる。もしここに、タイトボンドのような速乾タイプのボンドを使ったら大変だ。板面への塗布が全て終わらぬうちに乾燥が始まり、この状態で板同士を接合しても満足な接合強度が得られない。特に暖かい日は予想以上に乾燥が早い。また、速乾性のボンドは通常タイプの木工ボンドに比べ、接着材の含有量が少ないので、接着強度が劣る。そのような理由からも、大面積の接着や接合強度が必要な箇所などには、通常タイプの木工ボンドを使う方が無難なのだ。

右上は合成ゴムボンド。これは合板断面の木口テープ処理に用いる。今回用いる木口テープにはあらかじめ粘着テープが貼付けてあるタイプで、そのままで木口に貼付けられないことも無いのだが、いかんせん接着強度が弱い。そこで、接着強度を増すために合成ゴム系ボンドを用いるのだ。木口テープ補強にはゴム系以外にはスーパーXのようなシリコン系ボンドも使えるが、なぜかゴム系ボンドが向いている。合成ゴムボンドであれば、何でも構わないのだが、ここに映っているコニシのG17よりは、セメダイン社製の合成ゴムボンドの方がさらりとしていて、手にもべとつきにくく、はみ出した時の拭き取りもしやすく、使いやすかった記憶がある。 |

|||

|

|

||

| さて、ここからは補強梁を貼付けた板同士をさらに組み上げていく。ここからは板同士がずれないように細心の注意を払わなければならない。これは7+8と9+10の接合。音道折り曲げの1〜3回目を構成するパーツ群だ。接合には木工ボンドと釘を用いる。まずは木工ボンドで接着し、直角を正確に出すため、直角クランパーで固定する。そして、2組の部材同士が互いに支え合うようにしておいて、しばらく放置。ある程度乾燥が進んできたら釘を打つ。この接合作業はボンドだけでも構わないのだが、作業の迅速化を図るため、釘を併用している。なぜ、同じ組み上げパーツが2組あるかと言うと、言うまでもないが、このスピーカーはステレオ2台ペアなのであり、2台同時進行で製作しているためだ。 | |||

|

|

||

|

こちらは11+12と13+14の接合作業。音道折り曲げの中程、つまり4〜5回目の折り曲げ箇所を構成するパーツ群だ。これら音道を構成するパーツどれも形状が似ている。まかり間違うと板を取り違えて接着しかねないので、書籍にある設計図をよくよく確認すること。そして、接合の向きやペア組をきちんと確認した上で、接合していく。間違えた板組同士を接着してしまったり、接合の向きを間違えてしまうと、取り返しがつかない事態に陥る。

|

|||

|

|

||

| いきなりだが、これは木口処理の様子。これは板番号1の断面。この箇所は完成時に表面に露出する断面なので、あらかじめ木口処理をしておく必要がある。まず、コグチ断面に合成ゴム系ボンドを塗り、刷毛で均してやる。もっとも、天板部分は後ほど、天板全面をシナ薄板で覆い隠すことになったため、このシナテープ貼付け作業は無駄になった。 | |||

|

|

||

| シナコグチテープを貼付ける。定規などで強く押さえつけた後、乾燥を待つ。乾燥後、はみ出た木口テープをカッターで削ぎ取る。 | |||

|

|

||

| さきほど木口処理した板組1+2+3と天板4の接合。これもペア同士を支えにして釘打ちをおこない、乾燥を待つ。フロントバッフルは2毎重ねする。従って、釘を使っても、上からさらに被せた板で釘の頭は隠れる。 | |||

|

|

||

| こちらは19+20と21+22の接合。音道折り曲げ5回目6回目部分を構成するパーツ群だ。同じパーツ同士を支えにして、ボンドで接着。さらに釘打ちする。ここまで来ると、このようなL字型のパーツが幾つも出来上がる。写真には写していないが、リアバッフルパーツ組23+24と底板パーツ組25+26+27+28も接合する。

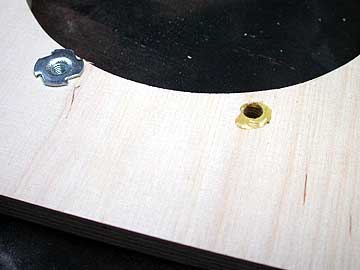

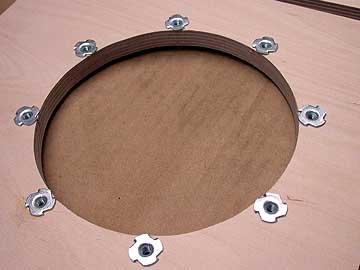

右上はフロントバッフル。ここからはフロントバッフルの加工だ。板番号5にあたる。前述の通り、この板材はフィンランドバーチ材にしてある。D-37ESではフロントバッフルは15mm厚の2枚重ねで構成されており、この板材は表面のフロントバッフルになる。マキゾウさんがあらかじめネジ穴まで開けてくれているので、とても助かる。このネジ穴に爪付きナットを打ち込んでいくのだ。 |

|||

|

|

||

| マキゾウさんおすすめの爪付きナット。結論から言うと、この爪付きナットはいいですぞー。ユニットが揺るぎなく強固に取り付けられるのだ。自作スピーカーのユニット固定には木ネジが一般的に用いられるが、木ネジは固定強度にばらつきが出やすいのと、何度か付け外しをしているうちに、穴が広がってしまうことがあり、そうなると木ネジを締めてもユニットをきちんと固定出来なくなるのだ。その点、爪付きナット/ミリネジは固定強度が強い。よほど無理な事をしない限り、付け外しを繰り返してもネジ穴が馬鹿になる事も無い。 | |||

|

|

||

| 爪付きナットを板の背面になる側のネジ穴に打ち込む。金槌でトカトントンと打ち込むのだ。ま、背面とはいうものの、この時点ではどちらの面を表裏にしても構わない。木目の奇麗な方を表面にすればいい。ネジ穴はあらかじめマキゾウさんで開けてもらっているので、精度は抜群!これもマキゾウさんからの受け売りなのだが、爪付きナットの固定をより確実にするために、ゴム系ボンドを併用してやると良い。ただし、ボンドは極少量で良く、決して付けすぎないこと。付けすぎると、爪付きナットのネジ溝にボンドが入り込み、ボルトが通せなくなるなど、やっかいなことになる。 右は爪付きナットを打ち終えたところ。合計8個の爪付きナットを打ち込んだ。で、この爪付きナットを介して、Pリングを固定してやるのだ。そして、PリングにFE168ESユニットを取り付けると言う手順なのだが、それらの作業はまた後々に登場する。さて、次項では組み上げた板材同士をさらに合体させていく。 |

|||

|

|

|||