|

その1.外付け化への経緯と箱の組み立て工程

|

|

わが情熱のスピーカークラフト

PA-2専用外付けネットワークボックスその1

外付け化への経緯と箱の組み立て工程

2005.6.22公開

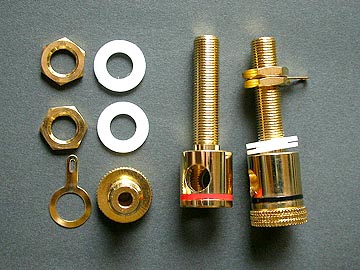

時代に流されるというわけではないが、せっかく魅力的なスピーカーケーブルが多々あるのだから、ケーブル付け換えて楽しみたい。また、新型コイルやコンデンサーも試してみたい。現在のように、ネットワーク回路をスピーカー内部に取り付けてしまうと、カットオフ周波数を変更したい時などに、パーツを変更しようにも作業は容易ではない。また、せっかく吟味したコイルやコンデンサーが全く見えないと言うのはいささかつまらない。となると、いっそのことネットワークを外付けにし、ネットワークパーツも一新、スピーカーケーブルを高品質なものに交換し、ターミナルを用いて脱着式にしよう。

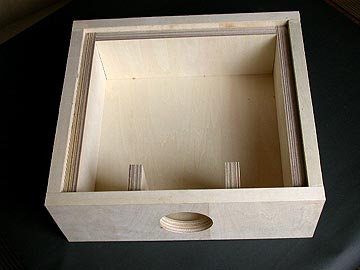

これら一連の改造計画はすでに一年以上前から構想していた。ネットワークボックスの置き場はスピーカーの天板の上に重ね置きするか、スピーカースタンドを兼ねたものをスピーカーの下に配置することを考えていた。色々な考察の結果、ネットワークボックスはスピーカーの上に乗せる形に決定。現時点での、私のオーディオシステムにおけるスピーカーとラックの高さの差は14センチあり、この差分の高さのネットワークボックスを作り、スピーカーに重ねれば、ラックと同じ高さになり、見栄えがよい。ボックスの天板を開閉式にすれば、ボックスを動かすことなくネットワーク回路をいじくることができる。さらには、ネットワークボックスにスーパーツイーターを取り付けたかったので、ネットワークボックスはスピーカーの上に重ね置きするほうが都合が良いと判断した。

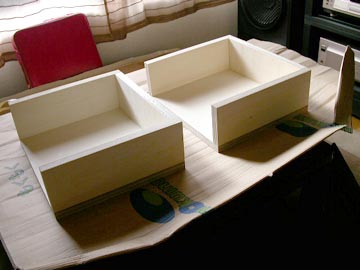

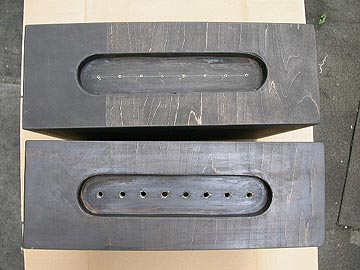

ネットワークボックスの外寸は高さ14cm横幅400cm奥行き360cmとした。私のスピーカーの天板寸法は横幅奥行きともに40cmなので、ネットワークボックスも同じ寸法にした方が見栄えはいいのだが、幾つかの理由でネットワークボックスの奥行きを36cmにした。一つは、ボックスに搭載されているスーパーツイーターT825の位相を微調整するため。ネットワークボックス側がスピーカー本体より4cm短いので、ボックスを前後にプラスマイナス4cmの範囲でずらす余裕ができる。天板はTGメタルの鉛板を使うことにした。本来はオーディオ機器の天板に載せて防振効果を狙う。私はこの鉛板を2枚所有していたので、これを蓋に使うことにしたのだ。防振効果と重量付加を兼ね備えた良いアイデアと自負している。これらのことを盛り込みながら設計に入る。設計と板取は交互におこないながら、効率的な板取を煮詰めていく。今回の板取りは21ミリ厚シナ合板のサブロクサイズを使用する。試行錯誤を繰り返しながら板取図が完成。基本構成が決まれば作業の半分は終わったも同然。今回の板カットは新木場のもくもくに依頼した。

前置きが長くなったが、以下に実際の作業工程をご紹介しよう。

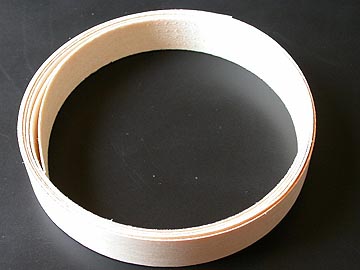

アイロン圧着加熱式はテープを断面にあてがい、その上からアイロンでじんわりと押し付けながら断面に貼付けていく。ボンドがアイロンの熱で融解し、再度硬化することにより木口断面と接着させるのだ。接着力は強力。アイロン圧着式の利点は、アイロンを再度あてることによりやり直しがきくこと。ホットボンドはすぐに硬化するので、作業が迅速に続行できるというメリットがある。デメリットはアイロンを用意しなければいけないことと、ズレなく奇麗に接着するにはある程度経験が必要ということだ。それに、火傷の危険性もある。また、曲面や奥まったところにはアイロンをあてにくいという欠点もある。ただ、これらの難所への貼付けは、ヒートガンなどでボンドを融解させてから手で素早く押し付けるといった手法で解決できる。かなりの慣れが必要だが。

粘着テープタイプは保護テープを剥がして断面に貼付けるだけなので、貼付けが簡単だという利点がある。貼付け後は余分な部分をカッターでカットするだけ。ただし、粘着テープタイプは貼り直しが難しいというデメリットがある。粘着テープで貼り付いているだけなので、剥がせるには剥がせるのだが、貼り直しすると粘着力が低下する。それに粘着テープタイプ自体の接着力はもともと弱いので、モノが引っかかったりすると簡単に捲れてしまうというデメリットがある。粘着テープタイプの最大の欠点だ。これを回避するには、ゴム系ボンドとの併用がおすすめ。あらかじめ、木口にボンドを薄く塗布しておき、ボンドが乾かぬうちに木口テープを貼付けていく。ボンドが乾燥すると強靭になるので、捲れ上がることもない。ただし、ゴム系ボンドははみ出すと汚いし、厚く塗りすぎても薄くしすぎても良くない。木口に奇麗に塗るには意外と慣れが必要だ。それに合板の木口にゴム系ボンド塗ると思いのほか早く乾燥していくので、ボンドが乾き切らぬうちに木口テープを迅速に貼付けないといけない。はみ出しに関しては、透明タイプのボンドを使えばいいのだが、塗装をする場合、はみ出し部分が塗料を弾いてしまい、塗装にムラが出来てしまう。はみ出したボンドは奇麗に拭い取ってやることが必要だ。また、ゴム系ボンドは手に付くとべとべとして気持ち悪いし、その都度作業を中断してシンナーで手洗いしてやることになる。木口テープ処理も一筋縄ではいかないのだ。

そんなこんなで、木口テープ処理ひとつとっても、様々な要所がある。さて、今回は材料調達の都合からアイロン圧着加熱式を用いる。

|

その1.外付け化への経緯と箱の組み立て工程

|

|