|

|

|

|

|

|

オーディオみじんこ

わが愛しのオーディオアクセサリー

ジルコンサンド入りオーディオラック

2005.7.14

これは依頼を受けて製作したオーディオラック。以前、私の8個口電源ボックスを買っていただいた方からの依頼。市販品にはない、作り手の個性が光るオーディオラックを作ってほしいとのこと。

設計と材料到達で数週間。製作開始から完成までは3週間ほど。つい先週末に完成したばかりなのだ。このオーディオラックの基本構造はもともと、長岡先生が提案した積み上げ方式のラックだ。私は勝手に長岡式ラックと呼んでいる。

さすが長岡先生ご提案のラックだけあって、構造は極めてシンプルだ。ただ単に、側板と上下板をくっつけていけばできそうなオーディオラックなのだが、奇麗に仕上げるには色々なコツがある。いずれも私の製作における経験なのだが、この作例にて長岡式ラックの工作上の要点をお伝えしたいと思う。なお、この作例では、私が試みた防振対策なども盛り込んである。オーディオラックを自作されたい方の参考になれば幸いです。

|

|

|

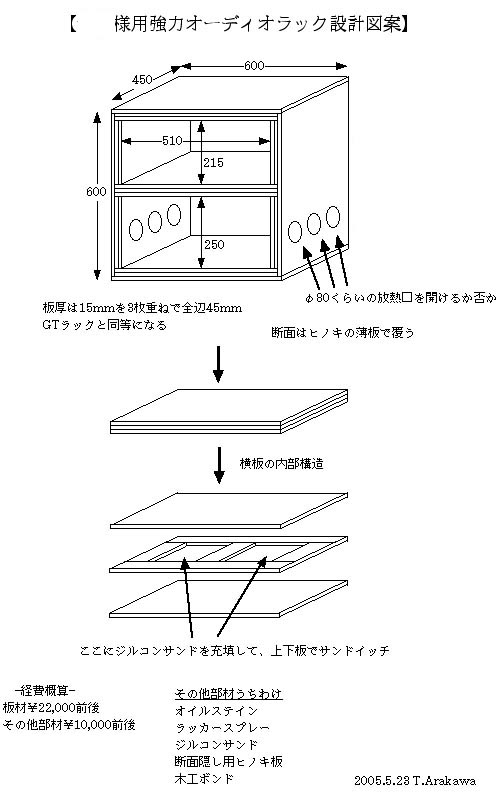

| こちらは依頼を受けた段階で設計した初期案。一体型だ。設計などは全面的に一任していただけたので、設置予定の機器名と寸法だけお伺いして、デザインなどは私のやりたいように作らせていただいた。高さ15cmほどのソース機器とアンプを収納され、場合によっては最上面にも機器を置かれる可能性があるということで、このような設計になっている。ただ、単に板を接合するのでは面白くない。そこで、防振対策を目論んで、ジルコンサンドを充填することを考えてみた。 |

|

|

| 最終案。依頼者の方と協議を重ね、4分割の積み上げ式とした。一体型だと移動に苦労するので、長岡式積み上げラックを採用する事にしたのだ。これだと、個々のラックが分割できるので、製作もしやすいし、設置や移動に際しても利便性が大きい。

ラックの基本構造は、私の使っている自作ラックと同じ。積み上げた高さは59cm。奥行き45cm。幅は60cm。下段の内高は約25cm、上段内高は約22cm。このラックの最上段/最下段には厚み21mmの防振板を重ねることにした。これにより、個々の板厚が42mmとなり、見栄えも良くなる。

下の段にはアンプを収納されるので、側面に放熱穴を設けている。この穴があると、ラックの移動時にこの穴に手を差し込める。つまり、取手のような役割もある。

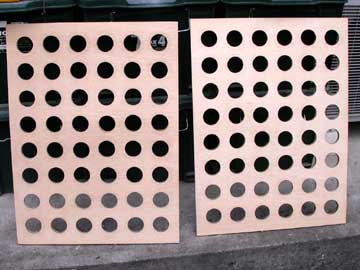

ジルコンサンド充填空間はこの時点で丸穴を開けたところに投入する方法に変更した。これは、板を個々に組み合わせて空間を設けると、板の接着時に、板同士に微妙な高さの不揃いが生じるおそれがあるためだ。それを避けるには、一枚の板に穴を多数開けて充填空間を設ける方が良いと判断したためだ。

|

|

|

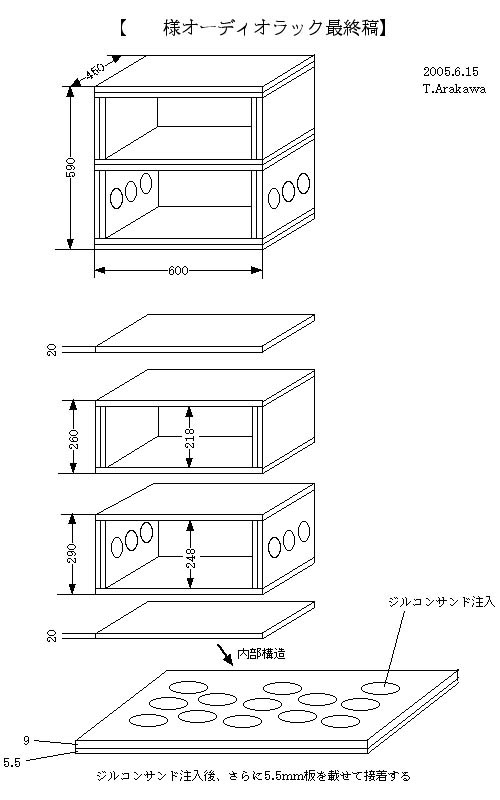

| こちらが板取り図。東急ハンズでカットしてもらうのを前提としている。板材カット料金合わせ\16,000弱。 |

|

|

|

| 東急ハンズから届いたカット済み板材。カット精度はまぁまぁ。右はジルコンサンド投入穴を開けるためのくり抜き刃。様々な口径の刃をセットできるようになっている。今回はφ40ほどの刃先を選んだ。 |

|

|

|

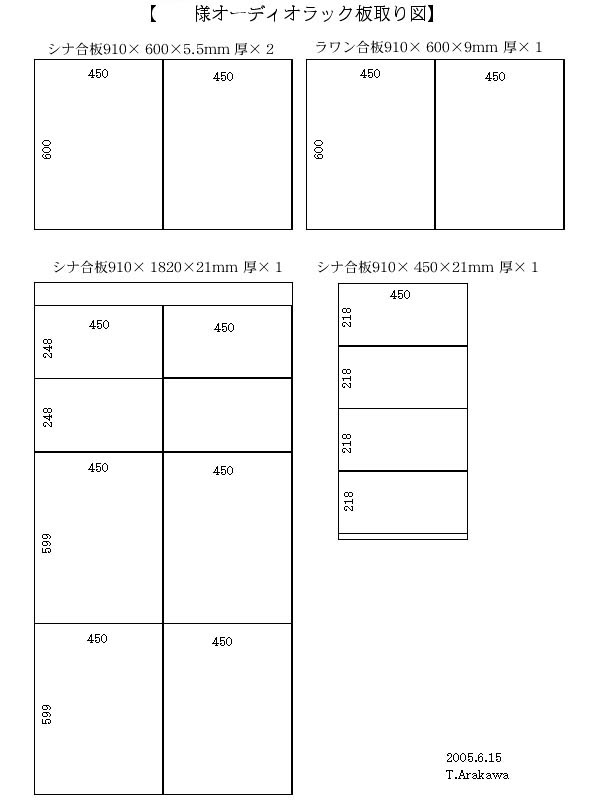

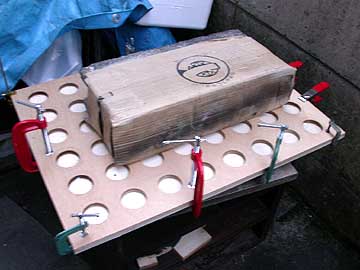

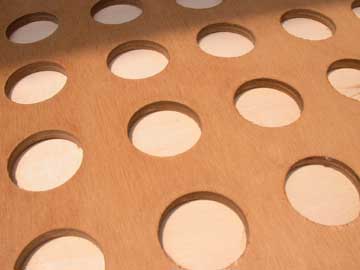

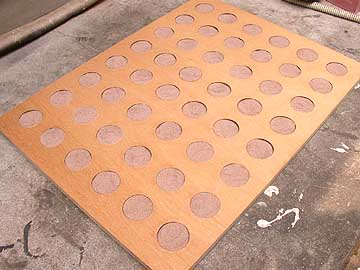

| まずは、ラックの上下に積み重ねるための防振板の製作に取りかかる。防振板は9mmのラワン合板を5.5mmシナ合板でサンドイッチする。この真ん中のラワン合板に丸穴を開けて、ジルコンサンドを充填するのだ。上はドリルで丸穴を開けているところ。φ40ほどの穴を1枚48個、2枚分で計96箇所開ける。上下にシナ合板を貼付けるため、中間の板材は表面の目が粗いラワンでも問題ない。ラワンの方が3割ほど安値なのだ。実はこの穴開け作業だけで4時間以上かかった。今回使用したラワン合板は意外と硬かった!同じ規格の合板でも、元になる木材などの違いによってけっこう硬さが違ってくるのだ。 |

|

|

| 穴を開けたラワン合板の片面に5.5mmのシナ合板を接着する。接着には木工ボンドを使用。 |

|

|

|

| これがジルコンサンド。コイズミ無線で入手。オセアニアの砂漠の砂だったはずだが、オセアニアということはどこの砂漠だろうか。説明書きには比重3.0〜4.8とずいぶん幅を持たせた表示がされている。で、実際のところ比重は幾らなんだ!ってことで量ってみた。結果、500mlで1.5kgだった。ということは比重3ということですな。いま小さな謎が明らかになった。 |

|

|

|

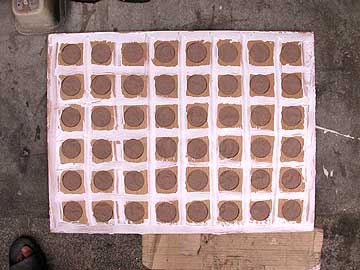

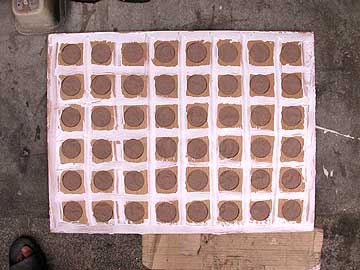

| 穴にジルコンサンドを投入したところ。この上からさらにシナ合板を重ねて接着。 |

|

|

| 5.5mmシナ合板で蓋をすれば防振板の組み立て完了。シナ合板5.5mmラワン合板9mmシナ合板5.5mmに1mm真鍮板で、計21mmの防振板の出来上がり。真鍮板貼付けは後ほど解説します。 |

|

|

|

| 板材の断面にシナテープを貼る作業。シナテープは東急ハンズなどで売っている。今回は21mmの板材がメインなので、それより少し幅が広い22mm幅のシナテープを用いる。シナテープにはアイロン圧着タイプと粘着テープタイプの2種がある。今回は粘着テープタイプを入手した。このシナテープは裏面に粘着テープが貼付けられているため、そのまま合板の断面に貼付けてもかまわない。しかしながら、この粘着テープはあまり粘着力が強くないため、ボンドを併用してやった方が良い。ボンドはコニシG17などのゴム系ボンドが好ましい。木工ボンドではうまくいかない。まず、合板の木口にボンドを塗布し、ヘラで均一にのばしてやる。この作業が夏場や風が強い時、手早くやらないとボンドがすぐ乾き始めてしまう。ボンドを塗り終わったら、シナテープを貼付ける。木口よりシナテープの幅が広い場合、木口の片側の辺にシナテープをぴったり合わせて貼っていく。 |

|

|

|

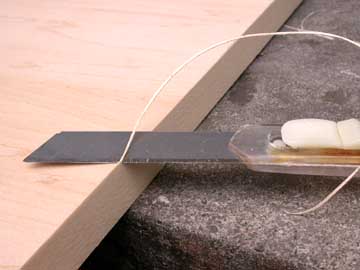

| シナテープを貼り終えたところ。手などでグッと押さえつけて密着性を増してやる。今回の作例ではシナテープの方が幅が広い。よって、もう片側の辺にシナテープが1mmほどはみ出す。これは後でカッターナイフを使いカットする。さらに紙ヤスリなどで辺を均してやれば完璧だ。 |

|

|

|

| こちらはラックの側板の加工状況。21mmのシナ合板を2枚重ねにして接着。つまり側板は42mm厚ということになる。板同士の接着には木工ボンドを用いる。補強のために釘を数カ所打って、さらに釘の頭を消すためにパテを盛りつけた。このくらいの板材同士の接着には釘を使わなくても大丈夫なのだが、密着性を増すために今回は釘を打った。釘はボンドが少し乾燥しはじめたくらいで打つのが良い。接着してすぐ釘を打つと、釘打ちの衝撃で板がずれてしまうことが多いためだ。釘を打たない場合は、ハタ金などで押さえつけてやると良い。

今回、釘を打った箇所へのパテ盛りには水溶性の壁穴補修パテを用いた。ま、石膏を水で溶いたようなもんだ。この壁穴補修パテは、乾燥が早く、硬化後の削り作業が楽で、塗料の乗りも良いというのが利点。ただ、水溶性のため木材への接着性はあまり良くない。一般的には、壁穴補修パテをこういったものに使うのはあまりお勧めしない。

側板に開いている放熱穴の開け方にもちょっとコツがある。むろん、この丸穴は東急ハンズで開けてもらえば、かなり正確な位置に開けてもらえるだろうから、穴を開けた板同士を2重ねしても穴の位置がずれたりする事はないだろう。しかし、この穴開け作業を自前でやる場合、個々の板に穴開けをしてから板を接合すると、どんなに注意して穴あけをしていても穴の位置がずれている事が多い。私のような素人工作の悲しさなのだが、この穴の位置のズレも工夫次第で皆無にできる。それにはまず、42mm側板を構成する21mm厚材2枚のうち、1枚の板に穴を開けておく。そして穴を開けてないもう一方の板と接着する。その状態が左上写真。当たり前だが、この時点では穴はまだ貫通していない。板材が十分に接合し終えたら、同口径の円形くり抜きカッターを穴に挿入、残りの板を貫通させるのだ。つまり先に開けた穴をガイドにするのだ。こうすればほぼ穴のズレがなく42mm厚の板に穴が貫通させられる。じゃあ、板同士を接着した後で、一挙に穴を開ければいいんじゃないかと思うだろう。もちろん、可能は可能なのだが、実際のところ、42mmの板厚を円形くり抜きカッターで1発打ち抜きするのはけっこう大変なのだ。木工所並みの木工切削工具があれば別だけどね。

|

|

|

|

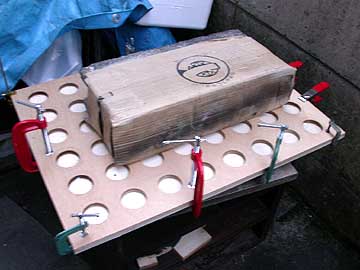

| 側板と天板底板の接着作業。まずは側板と、天板/底板2枚あるうちのいずれか1枚を接着する。ちなみに、このラックは完全な直方体であるため、天板/底板の区別はない。だから水平方向の板と言った方が適切か。ま、それはさておき、板同士の接着には木工ボンドを用いる。接合してから、手でぴったりと位置合わせをする。数分そのままにしてから、再度、板のズレがないかどうか確認。ズレていたら手で修正する。作業台が傾いていたり、ボンドの量が多かったりすると、放置している間に板がズレてくることがけっこうあるのだ。注意すべきは、木工ボンドの初期乾燥は意外と早いということ。接着した後30分ほど休憩しているうちに、ボンドが急速に乾燥。気づいたら板がずれたまま動かなくなってしまった・・・なんて失敗を私は何度か経験している。

板同士のズレを修正し、板の接合面が動かなくなってきたらハタ金で締め上げて密着度を増す。そうすると、余分なボンドがはみ出てくる。はみ出たボンドは濡れ雑巾で奇麗に拭き取ってやる。はみ出たボンドを放置したまま乾燥させてしまうと、後の塗装段階で困る事になる。木工ボンドが付着した箇所は塗料をはじいてしまうので、塗装にムラが出来てしまうのだ。

側板と水平方向の板の1枚が完全に接合し終えたら、残り1枚も続けて接着する。どんなに厳密に接合しても、かなりの確立で、側板は外側あるいは内側に微妙に傾いて接着されている。これはもともと板が反っていることが原因だったりすることもあるのだが、板同士の接合面が木工ボンドの水分を吸い込んで、水平方向の板材がこの水分を吸った影響で歪んでくるということもある。合板は無垢材よりは反りにくいと思われがちだが、実際はそうではない。合板だって、ボンドの水分程度で膨張したり、反り返ってしまう。板材が大きければ大きいほどこのズレは増大する。これを押さえるには最低限の釘を使うか、ハタ金で修正してやる必要がある。上の作例では側板がわずかながら外側に向いていた。その状態のまま残りの水平板を重ねても、側板が数ミリ外側にはみ出して、ぴったりと合わさらない。残り一枚の板材と側板を接着した後、ボンドが乾ききらないうちにハタ金を使ってこのズレを矯正する。右上の写真では3本のハタ金を水平方向に咬まして、側板のズレを内側方向に矯正している。

|

|

|

|

| さて、これでようやく基礎部材の接合が完了した。放熱穴の断面には前述の壁穴補修パテを盛りつけ。乾燥後、紙ヤスリで修正してある。 |

|

|

| 前面及び背面の板材断面にヒノキの薄板を貼った状態。ヒノキ薄板は厚み1mm。幅は50mmのものを使っている。ヒノキ薄板は東急ハンズで売っている。このヒノキ薄板を貼った面は、オーディオラックを設置した際に、最も目につく箇所である。だったらわざわざヒノキ板なんぞ使わずに、シナテープを貼れば良いんじゃないかと思われるだろう。もちろん、シナテープの方が柔軟性もあって貼付けやすい。だが、このラックの側板の厚み42mmである。42mm以上幅のシナテープは東急ハンズで扱ってないないのだ。もくもくには昔、40mmや50mm幅のシナテープが置いてあったのだが、もくもくまで行くのは大変だし、たしかもくもくも在庫限りで終わりだったはずなのだ。であれば、側板断面には22mm幅あたりのシナテープを2枚貼付けたら42mm幅をカバーできるだろうということにもなるのだが、こうするとシナテープ同士の隣接辺にわずかな段差や隙間が出来てしまう。パテやヤスリがけで修正できなくはないが、修正した跡が目立つ可能性もある。

長たらしく書いているが、なんのことやらさっぱり分らんと言われそうですな。ま、要は東急ハンズで容易に入手できるヒノキ薄板が私にとっては都合が良いのだ。ちなみにヒノキ薄板はゴム系ボンドで貼付けてある。42mm幅の木口に50mmのヒノキ薄板を貼って、丸一日放置してから、はみ出た部分をカッターでカットする。そして角を紙ヤスリで均してやれば奇麗に仕上がる。ヒノキには油分が多いので、オイルステインがしみ込みにくいのが欠点なのだが。

この後、塗装行程に入るのだが、その前にあらかじめ600番〜1,000番くらいの空研ぎペーパーで全体を均してやる。シナ合板は素の状態でも一見つるつるした表面に見えるのだが、触ってみるとけっこう毛羽立っているのだ。これら表面の毛羽立ちはペーパーがけで一掃出来る。

|

|

|

|

| さて、ここからは、ラック最上部に載せる防振板の追加加工を解説する。最上部の天板には真鍮板を貼ることにした。見栄えと防振効果を狙っての事だ。このラックの製作途中で思いついた事なのだが、以前から真鍮板をラックに組み込むと言う試みをやってみたかったのだ。依頼者はこの最上部に真空管アンプを設置する事も念頭に入れられているため、その設置部分を多少なりとも強化したかったというのもある。

貼付ける母体の板は、前述に紹介したジルコンサンド詰めの板だ。真鍮板は近所のレーザーカット業者に用意してもらった。365×500×t0.8で\2,000。接着にはシリコン系のスーパーXの黒タイプを使用。スーパーXは超強力な多用途接着剤で、基本的にどんな材料同士でも接着できてしまう。硬化しても弾力を有するボンドで、このボンド自体に多少の防振効果があると言われている。江川三郎先生が制振合金M2052粉末をスーパーXに混ぜて、制振パテなるものを提案していたなぁ。なぜ、スーパーXを使ったかと言うと、防振効果を狙ったというのもあるのだが、手元にたまたまあったからでもある。

真鍮板を貼付けて丸一日放置。ボンドが硬化してから真鍮板を磨く。練り状のコンパウンドを布に盛り、根気よく磨き上げていく。

|

|

|

|

| 磨き終わった真鍮板。鏡面と呼べるほどの仕上がりではないが、やり始めたらきりがないのでこの辺でやめておく。

さて、お次は真鍮板の周りにヒノキ薄板を貼っていく作業だ。真鍮板には表面保護のためにマスキングテープを貼付けておく。

|

|

|

|

| ヒノキ板を貼付けるためのゴム系ボンド。これはコニシのG10。G17でもかまわない。セメダイン社のゴム系ボンドの方がボンドの伸びが良くて実は使い勝手が良かったりするのだが、東急ハンズではコニシのしか売ってない。このボンドを使って真鍮板の周りに厚み1mm幅50mmのヒノキ薄板を貼っていく。ボンドの硬化後、はみ出た薄板をカッターで切断する。 |

|

|

|

| いよいよ塗装行程に入る。オイルステインの黒を使ってただ黒く塗るだけなのだが、これが意外と時間と手間のかかる作業なのだ。こういう木工作業をやる時に、この塗装行程に要する時間が全作業時間の半分を占める。左上はオイルステインの1回塗りをした直後の様子。オイルステインは刷毛で塗るのではなく、布にしみ込ませて板に擦り塗っていくのだ。今回のラックでは、オイルステインを計5回重ね塗りした。一回目のオイルステイン塗布は3時間ほどで乾燥する。これは板材への染み込みがあるため。2回目以降のオイルステイン塗布は木への染み込みが鈍化するので、乾燥に丸一日かかる。ただ、私が今回使ったオイルステインは溶媒に天然オイルを使用しているため、乾きが遅いのだ。ワシンの有機溶剤系オイルステインは乾きがもっと早い。

オイルステイン2回塗布の乾燥後、空研ぎペーパーで全体を軽く研磨する。

|

|

|

| これは4回目塗布の状態。かなり黒くなってきた。5回目塗布を終え、完全に乾燥してから、表面を2000番耐水ペーパーで水研ぎする。1500番でもかまわない。石けんを併用すると研磨がよりスムーズにできる。

このように水研ぎする事で表面がほどよい艶消しになる。落ち着いた風合いを醸し出すことができるのだ。研磨後すぐに水をぶっかけて、研磨カスを全て洗い流す。そして乾いた布で水滴を拭き取る。水滴が残っていると水垢の跡が残ってしまうからだ。

写真には残していないのだが、オイルステインの塗布ムラには艶消しラッカー黒スプレーを薄く吹き付けている。

|

|

|

| 完成したオーディオラック。作業期間は3週間ほど。作業時間は占めて25時間ほどかな。設計や材料調達の時間も含めると、その倍くらいかかっているだろう。シンプルな長岡式ラックも、凝り始めると意外と時間がかかるものだなぁ。このラックの製作期間は梅雨と重なっていた。雨が降るたびに作業を延期したりしたので、予定の倍近い製作期間を要してしまった。

完成後すぐに梱包。依頼された方の元へ発送した。だから自分では使っていない。まだ、依頼者の手元に届いて間もないのだが、一生大切に使いますと言うありがたいお言葉をいただいて、ほっとしている。

ジルコン封入と真鍮板貼付けがこのラックの目新しい点。もっともジルコンが使われているなんて、外見からはまったく分らないのだが。防振板は叩いてみてもボンつくこともない。振動を良く吸収してくれているようだが、はたして音響的な効果のほどはどのくらいあるのだろうか。手元にないので確認しようがない。

おおよその作業工程をご紹介したが、実際にはもっと細かい作業がたくさんある。

|

|

|

|

|

|

|

|

楽天市場オーディオ市場にはオーディオ機器、オーディオアクセサリーが豊富に揃っています。オーディオマニア必見! |