|

オーディオみじんこ

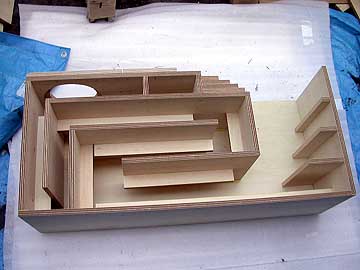

D-37ES製作記 その2:組み立て後半 2005.9.13公開 さて、このページでは前項に続きD-37ESエンクロージュア組み立てをご紹介。前項ではまだ何の箇所か分りずらかった板材も、それらが組合わさることにより、いよいよスピーカーらしい形になっていきます。 |

|||

|

|

||

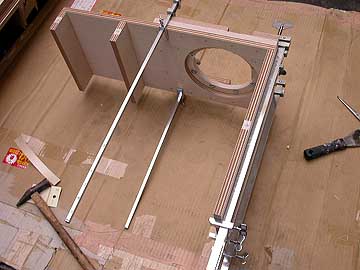

| こちら1+2+3+4とフロントバッフル5の接合。フロントバッフル裏面からは長さ20mmの釘を使い、接合をより強固なものにする。フロントバッフルは30mmなので、20mmの釘を打っても、表面まで突き抜けることは無い。さらに、ハタガネを使って2枚のバッフル板を密着させる。フロントバッフルが傷つかないように、ハタガネとフロントバッフルの合間には余り板をかましている。 | |||

|

|

||

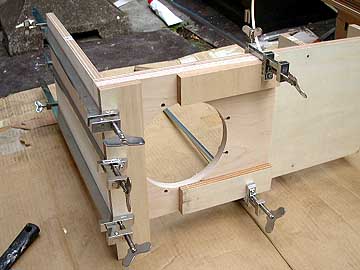

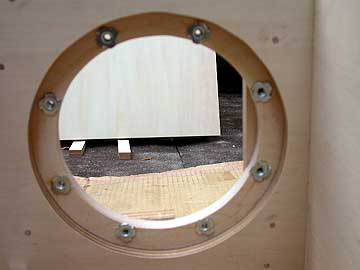

| こちらは2枚のフロントバッフルを接合し終えた状態。爪付きナットはこのようにバッフル裏面に位置している。通常、自作スピーカーユニットはスピーカーボックスに普通の木ネジで取り付ける。しかし、ユニットが重量級の場合、木ネジでは強度的に一抹の不安がある。爪付きナットとボルトでユニットを取り付けた場合、木ネジより遥かに強固にユニットを固定出来る。なお、この爪付きナットはM8ミリネジに適合している。 右は1+2+3+4とフロントバッフル5の下部に、さらに板番号6を貼付けたところ。 |

|||

|

|

||

| 表面のフロントバッフルは2枚の板、つまり板番号5と6で分割構成されている。設計図によると、その2枚の間には3mm程度の隙間を空けるようになっている。これは見た目のアクセント的な要素と、板取り上の都合がある。副次的には、フロントバッフルの振動を減少させると言う効果もあるようだ。たしかに、フロントバッフルが面一になっているより、横方向に隙間がある方がかっこ良い。このようなデザイン上のアクセントまで配慮した設計、そしてトータル的なデザインの良さが、D-37及びD-37ESの人気の秘密なのだろう。もちろん、兄貴分にあたるD-57/D-58/D-58ESも同様の完成度の高さ。長岡先生のバックロードここに成熟を見るといった感じか。

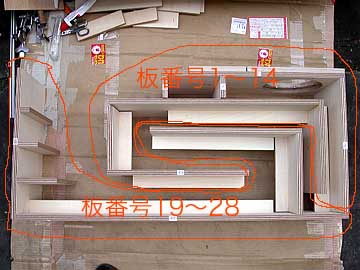

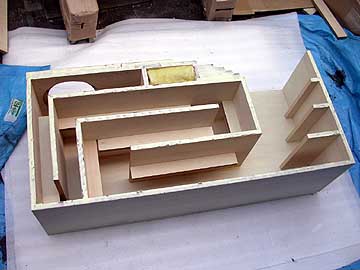

右はある程度組み上がってきた板材を並べてみたところ。音道構成部材はオレンジ色の囲いのように、板番号1〜14の板組と、19〜28の板組で構成される。この番号が一塊の部材になるよう、それぞれの板同士の接合作業を進めていくのだ。 |

|||

|

|

||

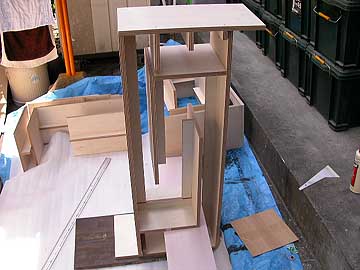

| こちらは1〜6と7〜10の接合。これが乾燥したら、続いて右写真のように1〜10と11〜14の接合。ようやく音道らしきものが現れてきた。この1〜14が音道構成部材の一塊となる。 | |||

|

|

||

| 音道構成部材を構成するもう一塊の接合作業。左写真がそれで、19〜22と23〜28を接合しているところだ。この部材同士の接合は、19〜22は23〜28に対して宙に浮いた感じの状態で接合しなければならないため、ちょっと難しい。写真では分りにくいのだが、19〜22がきちんと直角に接着するよう、板材の余りで支えている。もし、板材が左右どちらかにズレて固定されてしまうと、側板の貼付け時に側板がぴったりと貼付けられなくなる。大きなスピーカーだけに、わずかな接合ミスが、組み立てが進むうちに大きな誤差となって響いてくるのだ。実は、私も注意しているつもりだったのだが、つい気が緩んだのか、この接合段階でミスを冒した。この接合作業において、2台分の部材のうち1台分のパーツ接合において、微妙にズレたのだ。具体的には数ミリ横にはみ出してくっついてしまったのだ。このズレのせいで音道板材がきちんと平面揃いにならず、サイドパネル(側板)がぴったりと密着できなかった。ちょっと注意していれば防げたミスだけに、自分の不甲斐なさが悔やまれる。気づいた時にはすでに部材同士が強固に接着してしまっていたので、剥がしてやり直す事も出来なかった。よって、音道部分とサイドパネルの貼付け時に、はみ出た部分を削ったり、ハタガネで強引に矯正したりした。接合ミスの修正にはかなり苦労したのだ。自分がミスして実感したのは、音道構成板材を左右にはみ出すことなく正確無比に接合すること、D-37ESの製作のキモはここに掛かっている。できれば、この音道部材同士の接合には、サイドパネル材などの平面の上に、部材を横倒しにして、音道部材の平面性を保持した上で、固定乾燥をおこなった方が良いだろう。

このようにして、ちょっとミスがあったものの、音道構成部材1〜14と19〜28が出来上がった。いよいよ、これら音道部材に側板を貼付ける。右写真は側板29と音道部材19〜28の接合作業。隙間が出来ないようハタガネを使って接合箇所を圧着する。この段階で、前述の19〜22のズレを矯正してやった。 |

|||

|

|

||

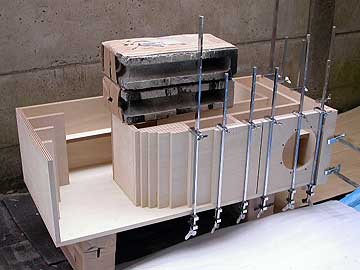

| 音道パーツと側板の接合には釘も使っている。音道と側板に隙間が出来ないよう、釘は多めに打ち込んである。後でもう一枚側板を貼付けるので、釘跡は隠れる。だから、気兼ねなくバンバン釘を打ち込んでやった。右写真は1〜14と19〜29の接合。ハタガネとコンクリートブロックを併用して、板が浮かないようがっちり押さえ込む。 | |||

|

|

||

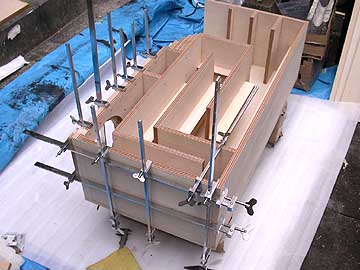

| 12本のハタガネをフル稼働で使用。ガチガチに押さえ込んでいる。右写真はボンドが乾燥し終え、ハタガネを取り除いたところ。音道の折り曲げ状態がよく分る。 | |||

|

|

||

| この後、もう片面の側板を取り付けるのだが、その前にユニット取り付け位置の下側にある空間にグラスウールを詰め込んでおく。今回はグラスウールの他に、サーモウールも一緒に詰め合わせた。ただ、サーモウールはたまたま手元に余っていたから併用しただけで、音質上、特に意味はない。右はグラスウールをぎっちり詰め込んだ状態。この部分をジルコンサンドにしても良いかと考えたりもしたが、それに要する費用に比して効果のほどは未知数。それに、ただでさえ重くなりそうなD-37ESを、ジルコンサンドで過剰に重くするのは持ち運びの点で不利になる。よって、今回は長岡先生の制作方法通り、グラスウール充填とした。 | |||

|

|

||

| いよいよもう片側に側板を取り付ける。接合部へ入念に木工ボンドを塗る。慎重に側板を載せ、四辺をぴったり位置合わせした後、ハタガネで固定。 | |||

|

|

||

| このくらい大きなスピーカーになるとハタガネはあればあるほどいい。D-37ESの場合、上写真のように12本のハタ金がほしいところ。両側板の接着が終わったら、続けて側板の2枚重ねをおこなう。側板の中心部分はハタガネで押さえ込みようがないので、コンクリートブロックを載せて押さえ込む。 | |||

|

|

||

| 側板の2枚重ねが終わったら、底板への補強板を貼付ける。これは俗にハカマと呼ばれるようだ。左がハカマの貼付け前、右は貼付け後。貼付けにはボンドと釘を併用。この面は底面だから、完成したら見えなくなる面だ。だから、釘をバシバシ打ち込んでやる。 | |||

|

|

||

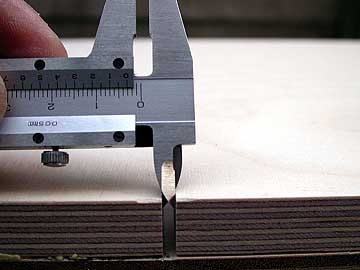

| こちらは天板の状態。側板の木口にヒノキの薄板を貼付ける。貼付けは合成ゴムボンドを使用。シナテープと同じ要領だ。木口処理はシナテープを使うのが常。しかしながら、このくらい大きな工作物ともなれば、板同士の接合に想定外のズレが生じてしまうこともある。今回はこの側板において、0.7mm程度の段差が生じた。板自体は完璧にカットされているので、これは製作上のズレだ。このズレを1mm厚のヒノキ薄板を使って段差を補正しようとしたのだ。貼付け後は0.3mmほどヒノキ薄板がはみ出すので、これは右のようにサンダーで削って均してやる。実はこのヒノキ薄板では補正しきれないズレが天板面で発生。ズレの状態は写真に収めていないので、説明が難しい。後の作業で天板部分を全面的にやり直すことになった。 | |||

|

|

||

| これは15mm幅シナテープ。D-37ESは15mm厚の合板製なので、15mm幅のシナテープを用いて、木口処理をする。右はハカマ部分にシナテープを貼付けたところ。少ししか映っていないが、この段階でフロントのR加工部分の木口にもシナテープを貼付けた。シナテープは柔らかいので、R加工部分にもぴったり貼り付いてくれる。ただし、少しコツがいる。シナテープをR加工のような曲面に奇麗に貼付けるには、シナテープを濡れた布巾などで拭いて濡らし、柔らかくしてから貼付ける。この前処理をしないままR部分に貼付けようとすると、シナテープに亀裂が生じることがある。 | |||

|

|

||

| この写真では白飛びしてしまっているので分りにくいのだが、板の微妙なズレを電動サンダーでヤスリがけ修正しているうちに、木口の断面が透けて見えるようになってしまった。つまり、シナテープをかなり削り取ってしまったのだ。このまま塗装しても、木口テープ部分の色乗りが悪く、天井面に色むらが生じる。

スピーカー工作において、木口処理というのは意外と難題なのだ。木口テープ処理を先に施しておいてから、板同士を接合した方が良い場合、逆に、板同士を接合した後に、シナテープを貼付けた方が良い場合など、時と場合によって様々なのだ。それと木口テープには約0.5mmの厚みがある。この点も設計上、また、工作上考慮しておかなければならない。私も木口処理は幾度となくおこなってきたが、0.5mm厚のシナ木口テープを、段差を出さずに如何に奇麗に貼付けるか、これにはいつも悩まされる。 話が逸れたが、天板の削り跡を覆い隠すために、天板全面に木のシートを貼付けることにした。要はシナテープをシート上にしたようなものだ。安っぽい木調の塩ビシートではなく、本物の木のシートだ。今回用いたのは、米松を極薄にカットし片面を粘着式としたものだ。大きさ500mm×900mmで、厚みは0.3mmほど。東急ハンズで購入。価格は1枚3,000円ほどだったと思う。現在、東急ハンズにはもう少し大きな木のシートが入荷しており、木の種類も様々。 |

|||

|

|

||

| 米松シートを天板に貼付ける。接着の補助として、合成ゴムボンドを併用している。右は米松シートを貼り終えた天板。ご覧の通り、奇麗な天板になった。しかし、この天板処理は予想外の事態が生じ、後でやり直すことになる。 | |||

|

|

||

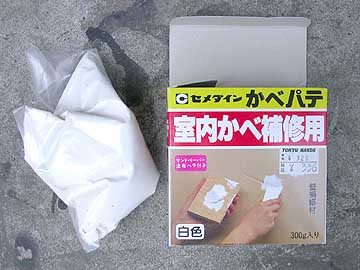

| 注意して組み立てていても、板同士の接合部には微妙な段差が生じる。削るだけで済む箇所はサンドペーパーを掛けるに留めるが、隙間が生じている場合にはパテで埋め修正する。今回は壁補修パテを使用。これは乾燥も早く、削りやすいので、作業効率が良い。ただ、この穴埋めパテは石膏を練ったようなものなので、強度的には弱い。一般的には普通の木工パテを用いられた方が良い。 | |||

|

|

|||